ILS-MEDIATHEK

AKTUELLE NEWS

Kostensenkungsinitiative bei Mittelständler: Effizienzsteigerung durch Lean-Organisation

ILS bringt Lean-Organisation in Mittelstandsunternehmen! Perfekt auf Ihre Ziele abgestimmte Organisationsstruktur. Alles begann mit einer gründlichen Analyse der internen Prozesse. Ausweitung der Verantwortlichkeiten führt zum Erfolg.

Hochlauf Produktion 48V Batterien hochkritisch: ILS stabilisiert Output

Der Hochlauf Produktion 48V Batterien bei Automobilzulieferer ist hochkritisch. Die aktuellen Probleme sind vielseitig. Unteranderem führen schlechte Performance, Prozess- und Zulieferthemen zur Unterlieferung der Kunden. ILS stabilisiert Performance und Wertstrom durch fachliche Führungserfahrung, Expertenwissen und nachhaltige Problemlösungskompetenz…

Erweiterung: MIAS verdoppelt Produktionsvolumen in Ungarn

.webp)

Integrated Logistics Systems (ILS) hat als Generalunternehmer die Überplanung der Produktions- und Logistikprozesse für den ungarischen Standort Gyöngyös der in München ansässigen Jungheinrich-Tochter Mias übernommen ...

Verlagerung Produktion ins Ausland:

ILSysytems verlagert Produktion eines metallverarbeitenden Betriebs

ILS konnte kurzfristig eine geeignete Immobilien mit entsprechender Fläche anbieten, die den Anforderungen entsprechen

Energieberatung Nichtwohngebäude: Brennstoff-Einsparung 90%

Energieberatung bei einer Halle Bj. 2022, die durch Gas-Deckenstrahlplatten beheizt wird führt zu einer Brennstoff-Einsparung von 90%. Die softwarebasierte Analyse möglicher Optimierungsvarianten der 8500m² großen Halle ergibt folgende Maßnahmen...

PARTNER

Total Productivity

Ganzheitliche Produktivitätssteigerung

Als erfahrene Berater im Bereich Lean Produktion und Total Productive Maintenance (TPM) unterstützen wir Unternehmen dabei, ihre Produktionsprozesse zu optimieren und Verluste in der Produktion zu reduzieren. Unser Ansatz fokussiert sich auf die Arbeitsplatzoptimierung, die Steigerung der Gesamtanlageneffektivität (OEE) und die Entwicklung nachhaltiger Instandhaltungsstrategien.

Wertschöpfung sichtbar machen – Prozesse verstehen und verbessern

Durch die Analyse von wertschöpfenden und nicht-wertschöpfenden Tätigkeiten identifizieren wir Potenziale zur Effizienzsteigerung in der Fertigung. Unsere Maßnahmen zielen darauf ab, Produktionsverluste zu eliminieren und die Produktionslogistik zu verbessern, um eine reibungslose und effektive Produktion sicherzustellen.

Mitarbeiterbeteiligung als Schlüssel zum Erfolg

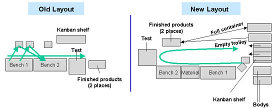

Unsere TPM Beratung basiert auf der aktiven Einbindung aller Mitarbeitenden. Gemeinsam erarbeiten wir ein optimiertes Layout der Arbeitsplätze, das nach Abstimmung mit dem Management umgesetzt wird. Diese partizipative Vorgehensweise fördert die Akzeptanz und führt zu messbaren Verbesserungen in der Produktion.

Nachhaltige Produktionsoptimierung

Durch die Implementierung von TPM erreichen unsere Kunden eine signifikante Steigerung der OEE, ohne die Mitarbeitenden stärker zu belasten. Die Erfolge basieren auf der konsequenten Beseitigung von Verschwendung (Muda) und der kontinuierlichen Verbesserung der Produktionsprozesse.

vom Plan zur Umsetzung - Total Productivity Management

|

| Bild: Planungsphase TPM |

Die Umsetzungsphase unserer TPM-Projekte führt bei unseren Kunden häufig zu einem "Aha-Effekt", wenn sich die erarbeiteten Potenziale in messbaren Erfolgen zeigen. Im Vorfeld dieser Phase steht eine fundierte Planung:

Arbeitsplätze werden auf Austaktung, Ergonomie und das One-Piece-Flow-Prinzip untersucht, um eine fließende und reibungslose Prozesskette zu ermöglichen.

Ihr Nutzen:

-

Reduzierung von Verlusten und Verschwendung

-

Erhöhung der Anlagenverfügbarkeit und Produktivität

-

Motivierte Mitarbeitende durch aktive Beteiligung

-

Nachhaltige Verbesserung von Prozessen und Arbeitsplätzen