ILS-MEDIATHEK

AKTUELLE NEWS

Kostensenkungsinitiative bei Mittelständler: Effizienzsteigerung durch Lean-Organisation

ILS bringt Lean-Organisation in Mittelstandsunternehmen! Perfekt auf Ihre Ziele abgestimmte Organisationsstruktur. Alles begann mit einer gründlichen Analyse der internen Prozesse. Ausweitung der Verantwortlichkeiten führt zum Erfolg.

Hochlauf Produktion 48V Batterien hochkritisch: ILS stabilisiert Output

Der Hochlauf Produktion 48V Batterien bei Automobilzulieferer ist hochkritisch. Die aktuellen Probleme sind vielseitig. Unteranderem führen schlechte Performance, Prozess- und Zulieferthemen zur Unterlieferung der Kunden. ILS stabilisiert Performance und Wertstrom durch fachliche Führungserfahrung, Expertenwissen und nachhaltige Problemlösungskompetenz…

Erweiterung: MIAS verdoppelt Produktionsvolumen in Ungarn

.webp)

Integrated Logistics Systems (ILS) hat als Generalunternehmer die Überplanung der Produktions- und Logistikprozesse für den ungarischen Standort Gyöngyös der in München ansässigen Jungheinrich-Tochter Mias übernommen ...

Verlagerung Produktion ins Ausland:

ILSysytems verlagert Produktion eines metallverarbeitenden Betriebs

ILS konnte kurzfristig eine geeignete Immobilien mit entsprechender Fläche anbieten, die den Anforderungen entsprechen

Energieberatung Nichtwohngebäude: Brennstoff-Einsparung 90%

Energieberatung bei einer Halle Bj. 2022, die durch Gas-Deckenstrahlplatten beheizt wird führt zu einer Brennstoff-Einsparung von 90%. Die softwarebasierte Analyse möglicher Optimierungsvarianten der 8500m² großen Halle ergibt folgende Maßnahmen...

PARTNER

Toyota Produktionssystem

Effizienzsteigerung durch Struktur & Strategie

Ein leistungsfähiges Produktionssystem ist das Fundament jedes erfolgreichen Industrieunternehmens. Es verbindet Prozesse, Methoden und Standards zu einem effizienten Gesamtsystem, das Kosten senkt, Qualität steigert und Durchlaufzeiten reduziert.

Bei ILSystems entwickeln wir maßgeschneiderte Produktionssysteme für Industrie und Mittelstand, die exakt auf Ihre Unternehmensziele abgestimmt sind – von der Lean Production über die Fabrikplanung bis hin zu Industrie 4.0-Lösungen.

Was ist ein Produktionssystem?

Ein Produktionssystem umfasst die Gesamtheit der Abläufe, Werkzeuge und Organisationsprinzipien in der Fertigung. Ziel ist es, Ressourcen optimal einzusetzen, Verschwendung zu vermeiden und Wertschöpfungsketten zu optimieren.

Bekannte Beispiele wie das Toyota Produktionssystem (TPS) zeigen, wie stark Unternehmen durch klare Strukturen, Standards und kontinuierliche Verbesserung profitieren.

Ihre Vorteile mit einem Produktionssystem von ILSystems

-

Effizienzsteigerung – Reduktion von Durchlaufzeiten und Beständen

-

Prozesssicherheit – standardisierte Abläufe für stabile Qualität

-

Flexibilität – Produktionssysteme, die Wachstum & Wandel ermöglichen

-

Kostenoptimierung – Einsparungen durch Lean Management & Digitalisierung

-

Wettbewerbsfähigkeit – moderne Fertigungssysteme als Basis für Industrie 4.0

Einsatzfelder & Leistungen

Unsere Experten entwickeln und implementieren Produktionssysteme für Industrieunternehmen in folgenden Bereichen:

-

Lean Production & Kaizen – Verschwendung erkennen und eliminieren

-

Fabrik- & Materialflussplanung – optimale Layouts & Logistiklösungen

-

Produktionsverlagerungen (z. B. Osteuropa) – Aufbau neuer Fertigungsstandorte

-

Prozessoptimierung & Digitalisierung – smarte Systeme für Industrie 4.0

-

Change Management & Schulungen – nachhaltige Einführung im Unternehmen

Optimale Produktionssysteme nach dem Vorbild des Toyota Produktionssystems (TPS)

Die ILSYSTEMS unterstützen Industrieunternehmen bei der Einführung und Umsetzung von Produktionssystemen, die sich an den Prinzipien des Toyota Produktionssystems (TPS) orientieren. Ziel ist es, ein schlankes, verschwendungsfreies und kontinuierlich verbessertes Produktionsumfeld zu schaffen, das langfristig Wettbewerbsfähigkeit sichert.

Kontinuierliche Verbesserung als Grundpfeiler

|

|

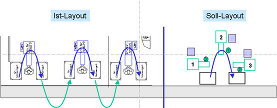

Bild: Optimierung Prozesse => one piece flow |

Ein wesentliches Element des TPS ist der KVP – kontinuierliche Verbesserungsprozess. Dabei geht es nicht nur um punktuelle Optimierung, sondern um eine systematische, tägliche Weiterentwicklung aller Prozesse – mit dem Idealzustand als Ziel.

Nur durch systematische Prozessoptimierung, integrierte Problemaufdeckung und praxisnahe Problemlösung erreichen Unternehmen Spitzenpositionen bei Produktivität und Qualität.

Die kontinuierliche Verbesserung ist bei Toyota tief im Arbeitsalltag verankert – ein Element, das in vielen europäischen Unternehmen bislang fehlt oder nicht konsequent gelebt wird.

Produktionssysteme mit messbarem Nutzen

Unsere Herangehensweise unterscheidet sich klar von herkömmlichen Beratungen. Technische Tiefe, praktische Umsetzbarkeit und messbare Erfolge stehen bei uns im Vordergrund.

- Kleine, wirksame Maßnahmen schaffen oft große Wirkung

- Lean Management wird nicht theoretisch erklärt – sondern gelebt

- KVP wird zur Haltung – getragen vom Management, gelebt von Mitarbeitenden

Wir helfen Ihnen, ein produktives Klima zu schaffen, in dem kontinuierliche Verbesserung (Kaizen) zur Kultur wird. Nur dort, wo Probleme sichtbar gemacht werden, kann echte Verbesserung stattfinden. Ein scheinbar reibungsloser Ablauf verbirgt oft ungenutzte Potenziale und versteckte Ineffizienzen.

Transparenz durch Prozessanalyse

Mit Methoden wie:

-

Value Stream Mapping (Manufacturing)

-

Six Sigma

-

Supply Chain Optimization

-

Lean TPM

-

Standardisierung und One-Piece-Flow-Prinzipien

analysieren wir die komplette Wertschöpfungskette und identifizieren nicht wertschöpfende Tätigkeiten, Engpässe und Verschwendung (Muda). Unsere Experten begleiten Ihre Teams aktiv dabei, diese Probleme nachhaltig zu beseitigen – praxisnah, teamorientiert und mit echtem Know-how.

Elemente des Toyota Produktionssystems (TPS)

Ziel:

Kontinuierliche Verbesserung aller Prozesse

Strategie:

Vermeidung und Eliminierung von Verschwendung in allen Unternehmensbereichen

Methoden:

-

Synchronisierung und Taktung der Prozesse

-

Standardisierung für gleichbleibende Qualität

-

Fehlervermeidung im Produkt und Prozess (Poka Yoke)

-

Verbesserte Anlagennutzung (OEE)

-

Befähigung und Qualifizierung der Mitarbeitenden

Warum ILSystems?

Wir kombinieren Beratung, Planung und operative Umsetzung. Dadurch entstehen Produktionssysteme, die nicht nur auf dem Papier funktionieren, sondern sich in der Praxis bewähren. Mit langjähriger Erfahrung in Industrieprojekten, Fabrikplanung und Lean Management begleiten wir Unternehmen bei der Einführung, Optimierung und Skalierung ihrer Produktionssysteme.