ILS-MEDIATHEK

AKTUELLE NEWS

Kostensenkungsinitiative bei Mittelständler: Effizienzsteigerung durch Lean-Organisation

ILS bringt Lean-Organisation in Mittelstandsunternehmen! Perfekt auf Ihre Ziele abgestimmte Organisationsstruktur. Alles begann mit einer gründlichen Analyse der internen Prozesse. Ausweitung der Verantwortlichkeiten führt zum Erfolg.

Hochlauf Produktion 48V Batterien hochkritisch: ILS stabilisiert Output

Der Hochlauf Produktion 48V Batterien bei Automobilzulieferer ist hochkritisch. Die aktuellen Probleme sind vielseitig. Unteranderem führen schlechte Performance, Prozess- und Zulieferthemen zur Unterlieferung der Kunden. ILS stabilisiert Performance und Wertstrom durch fachliche Führungserfahrung, Expertenwissen und nachhaltige Problemlösungskompetenz…

Erweiterung: MIAS verdoppelt Produktionsvolumen in Ungarn

.webp)

Integrated Logistics Systems (ILS) hat als Generalunternehmer die Überplanung der Produktions- und Logistikprozesse für den ungarischen Standort Gyöngyös der in München ansässigen Jungheinrich-Tochter Mias übernommen ...

Verlagerung Produktion ins Ausland:

ILSysytems verlagert Produktion eines metallverarbeitenden Betriebs

ILS konnte kurzfristig eine geeignete Immobilien mit entsprechender Fläche anbieten, die den Anforderungen entsprechen

Energieberatung Nichtwohngebäude: Brennstoff-Einsparung 90%

Energieberatung bei einer Halle Bj. 2022, die durch Gas-Deckenstrahlplatten beheizt wird führt zu einer Brennstoff-Einsparung von 90%. Die softwarebasierte Analyse möglicher Optimierungsvarianten der 8500m² großen Halle ergibt folgende Maßnahmen...

PARTNER

Lean Management

Lean Management – Beratung, Praxisbeispiele & nachhaltige Prozessoptimierung

Unsere Mission ist die feste Integration des Lean Managements in Unternehmen. Wir steigern Produktivität, Flexibilität und Qualität über den gesamten Fertigungsprozess hinweg.

Mit unserer Beratung im Lean Management helfen wir, Verschwendung zu eliminieren, Durchlaufzeiten zu verkürzen und die Wertschöpfung am Arbeitsplatz nachhaltig zu verbessern.

Lean Management in der Praxis – Methoden & Maßnahmen

Lean Management in der Praxis – Methoden & Maßnahmen

Wir setzen auf erprobte Lean Manufacturing Methoden wie:

-

Rüstworkshops zur Verkürzung von Umrüstzeiten

-

Wertstromanalysen zur Optimierung des Material- und Informationsflusses

-

5S-Maßnahmen für eine systematische Arbeitsplatzorganisation

Diese Lean Maßnahmen führen zu messbaren Erfolgen und zeigen, wie Lean Management Praxisbeispiele den Unternehmensalltag nachhaltig verbessern.

Lean 4.0 – Digitalisierung im Lean System Management

Im Rahmen von Lean System Management kombinieren wir digitale Technologien mit klassischen Lean-Prinzipien. Das Ergebnis:

-

präzisere Prozesssteuerung

-

höhere Transparenz

-

intelligente Vernetzung von Produktion und Logistik

So schaffen wir die Brücke zwischen traditionellem Lean und den Anforderungen von Industrie 4.0.

Ziele des Lean Managements

Unsere Lean Management Ziele sind klar definiert und direkt sichtbar:

-

Steigerung der Effizienz

-

Verbesserung der Produktqualität

-

höhere Flexibilität in der Fertigung

-

transparente Abläufe für Mitarbeiter und Führungskräfte

Diese Ziele sind die Grundlage für eine nachhaltige Prozessoptimierung durch Lean Management.

Go to Gemba – nachhaltige Prozessoptimierung erleben

Der Schlüssel zu wirksamem Lean Management liegt direkt am Ort der Wertschöpfung: Go to Gemba.

Nur durch Beobachtung und Analyse vor Ort lassen sich effektive Lean Maßnahmen entwickeln, die im Alltag bestehen und langfristig verankert werden.

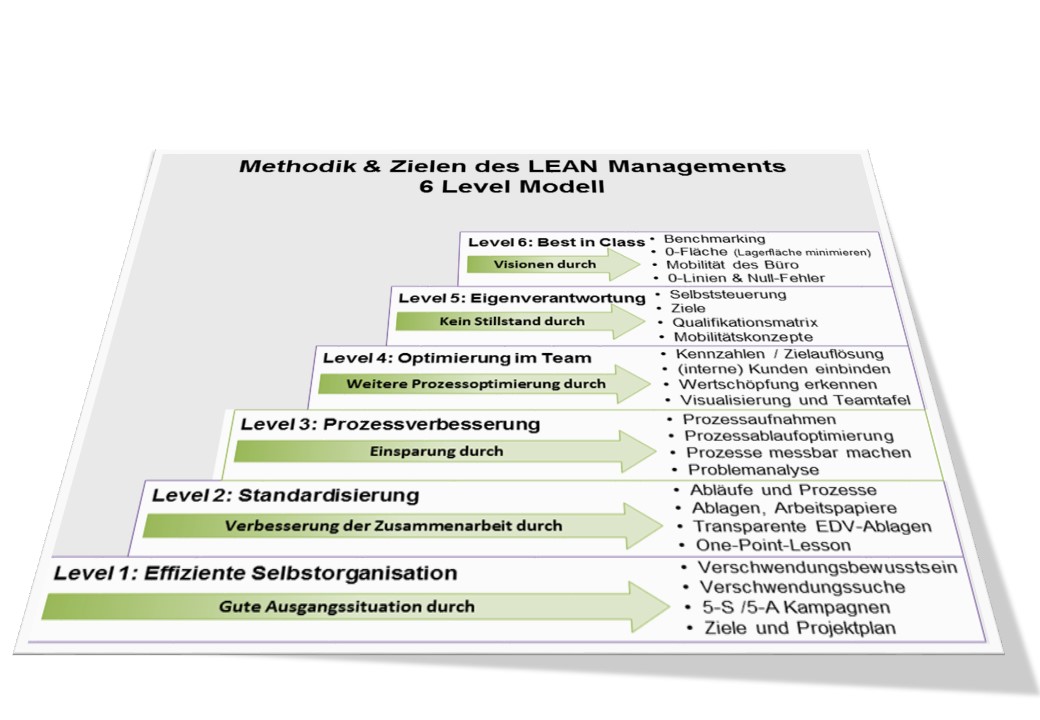

Das 6-Level-Modell des Lean Managements

Unser 6-Level-Modell zeigt den Weg zu schlanken, nachhaltigen Prozessen und einer gelebten Lean-Kultur im Unternehmen. Schritt für Schritt entwickeln wir Organisationen, Teams und Mitarbeiter hin zu Exzellenz und Best in Class-Performance.

Level 1: Effiziente Selbstorganisation

Level 1: Effiziente Selbstorganisation

Die Basis bildet eine klare Struktur im Arbeitsalltag. Mitarbeiter organisieren Aufgaben und Abläufe effizient, um Transparenz und Stabilität zu schaffen.

Level 2: Standardisierung

Wiederholbare Prozesse werden definiert und vereinheitlicht. Standards sichern Qualität, reduzieren Fehlerquellen und legen die Grundlage für kontinuierliche Verbesserung.

Level 3: Prozessverbesserung

Durch Methoden wie Kaizen oder Wertstromanalyse werden Abläufe systematisch optimiert. Ziel ist es, Verschwendung zu vermeiden und Produktivität zu steigern.

Level 4: Optimierung im Team

Teams arbeiten bereichsübergreifend zusammen, um Prozesse entlang der gesamten Wertschöpfungskette zu verbessern. Das fördert Kommunikation, Effizienz und gemeinsames Verantwortungsbewusstsein.

Level 5: Eigenverantwortung

Mitarbeiter übernehmen Verantwortung für Qualität, Effizienz und Ergebnisse. Eine Lean-Kultur entsteht, in der jeder aktiv Verbesserungen anstößt und mitgestaltet.

Level 6: Best in Class

Das Unternehmen erreicht Exzellenz: schlanke Prozesse, hochmotivierte Teams und kontinuierliche Innovation. Durch Benchmarking und Best Practices sichern Sie Ihre Wettbewerbsfähigkeit langfristig.

Lean-Thinking – Effizienz neu gedacht

Wir sind Ihr globaler Partner für die erfolgreiche Implementierung von Lean Management. Von der Analyse bestehender Prozesse bis zur praktischen Umsetzung an der Fertigungslinie begleiten wir Ihr Unternehmen ganzheitlich.

Gemeinsam mit Ihnen gestalten wir schlanke, effiziente Abläufe – von der Planung bis zur Realisierung. Unser Fokus liegt dabei auf Lean-Methoden und Strategien, die Verschwendung reduzieren, Qualität sichern und die Produktivität nachhaltig steigern.

Unsere bewährten Ansätze umfassen:

-

One Piece Flow – kontinuierliche Fertigung ohne Stillstände

-

Bestandsreduktion – Kapital binden vermeiden, Flexibilität erhöhen

-

Qualitätsverbesserung – stabile, fehlerfreie Prozesse etablieren

-

Produktivitätssteigerung – Effizienzpotenziale gezielt ausschöpfen

Unser Vorgehen in 5 Schritten

-

Wert aus Kundensicht definieren

Prozesse konsequent an den Kundenbedürfnissen ausrichten.

-

Wertströme identifizieren

Wertschöpfende Tätigkeiten optimieren, Doppelarbeiten und Verschwendung vermeiden.

-

Pull- und Flow-Prinzip anwenden

Bedarfsgesteuerte Abläufe etablieren und Verzögerungen eliminieren.

-

Mitarbeiter befähigen

Alle Beteiligten aktiv einbinden und Verantwortung fördern.

-

Stetige Verbesserung leben

Prozesse regelmäßig hinterfragen und kontinuierlich optimieren.

Lean Thinking – Verschwendung erkennen und eliminieren

KAIZEN, auch bekannt als kontinuierliche Verbesserung, ist mehr als eine Methode – es ist eine ganzheitliche Denkweise und Unternehmenskultur. Ziel ist es, Prozesse laufend zu hinterfragen, Ineffizienzen zu beseitigen und Mehrwert für den Kunden zu schaffen.

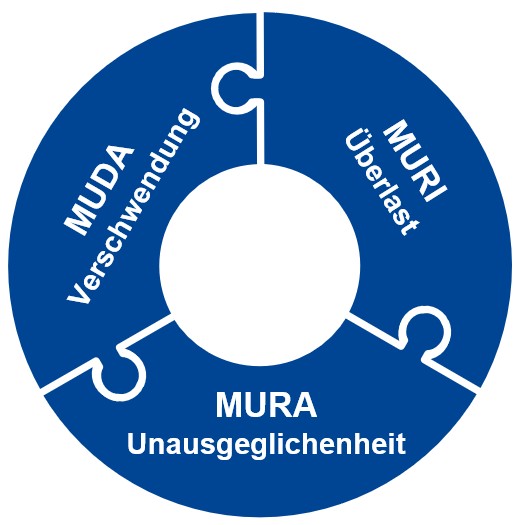

Damit echte Verbesserung gelingt, müssen drei zentrale Ursachen von Verschwendung erkannt und konsequent eliminiert werden:

MURI – Überlastung vermeiden

MURI – Überlastung vermeiden

Überlastungen von Mensch und Maschine entstehen durch Planungsfehler, fehlende Prozessharmonisierung oder unrealistische Vorgaben. Dies führt zu Qualitätsproblemen, Ausfällen und Ineffizienz. Lean Management setzt hier auf realistische Taktung und optimierte Abläufe.

MURA – Ungleichgewicht im System beseitigen

Unregelmäßigkeiten und Schwankungen im Arbeitsfluss erzeugen Engpässe (Bottlenecks) oder Überlastung einzelner Bereiche. Ziel ist ein harmonischer Gesamtprozess, der Ressourcen optimal nutzt und Spitzenbelastungen vermeidet.

MUDA – Verschwendung eliminieren

Unter MUDA versteht man alle Tätigkeiten, die keinen Mehrwert für den Kunden schaffen: unnötige Wege, Wartezeiten, Überproduktion, fehlerhafte Produkte oder zu hohe Bestände. Durch Lean Thinking werden diese nicht-wertschöpfenden Aktivitäten systematisch reduziert.

Mit der konsequenten Anwendung von MURI, MURA und MUDA schaffen Unternehmen stabile Prozesse, zufriedene Mitarbeiter und eine nachhaltige Steigerung der Effizienz.